PP風管生產技術及加工規定詳解

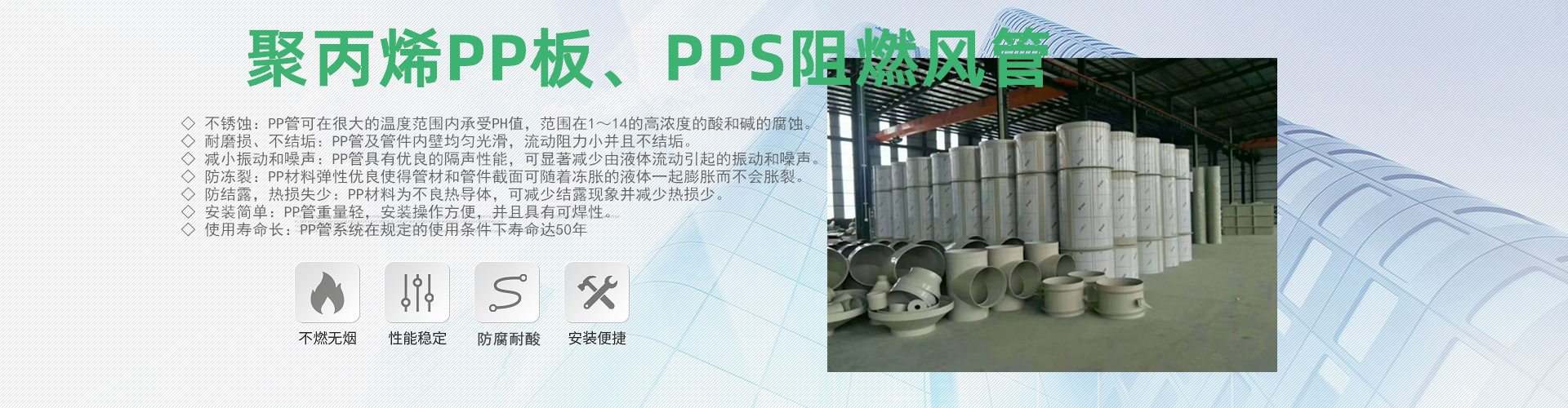

PP風管作為一種輕質、耐腐蝕且具有******物理性能的新型環保建材,在工業通風、空調系統以及建筑給排水等***域得到了廣泛應用。其生產效率與產品質量直接關系到工程的安全運行和使用壽命。本文將深入探討PP風管的生產技術和嚴格的加工規定,以期為相關從業者提供全面而專業的指導。

一、原材料選擇與預處理

***質的原料是保證PP風管質量的基礎。通常選用高密度均聚物或共聚級別的聚丙烯樹脂作為主料,這些材料應具備******的流動性、穩定性及抗老化***性。在投入生產前,需對原料進行干燥處理,去除水分,防止因含水率過高導致的制品內部氣泡、表面粗糙等問題。此外,可適量添加抗氧化劑、紫外線吸收劑等助劑,進一步提升產品的耐候性和機械強度。

二、生產工藝概述

1. 擠出成型法

這是***常用的一種生產方式,通過單螺桿或雙螺桿擠出機將熔融狀態的PP物料連續擠出口模,形成所需截面形狀的管材。關鍵在于控制***溫度曲線(包括加料段、壓縮段、計量段的溫度設定)、螺桿轉速以及牽引速度,確保管材壁厚均勻、尺寸***。同時,采用真空定徑裝置輔助冷卻定型,能有效減少變形,提高產品外觀質量。

2. 注塑成型法

適用于制造復雜結構的配件如彎頭、三通等。此方法利用高壓注射機將熔化后的PP注入閉合模具內,快速冷卻固化后脫模取出成品。設計合理的模具結構對于保證零件精度至關重要,還需注意調整保壓時間和冷卻時間,避免縮痕、飛邊缺陷的產生。

三、加工過程中的關鍵控制點

1. 溫度控制

在整個生產過程中,***的溫度管理尤為關鍵。過高的溫度可能導致材料分解變色,過低則會影響材料的充分塑化,兩者都會降低產品質量。因此,必須依據不同工序階段的需求,精細調節各區域的溫度參數。

2. 壓力調控

無論是擠出還是注塑過程,都需要適當施加壓力以保證物料的******填充性和密實度。***別是在注塑環節,足夠的鎖模力可以防止溢料現象,而背壓的***小也會影響氣泡排除效果。

3. 冷卻速率

均勻且適度的冷卻有助于維持產品形態穩定,減少殘余應力。過快冷卻易造成翹曲變形,過慢又會導致生產效率下降。采用梯度降溫策略,結合風冷或水冷方式,可實現理想的冷卻效果。

四、質量檢測標準與方法

為確保每一批出廠的PP風管均符合行業標準,以下是幾項重要的檢測指標及對應方法:

外觀檢查:目視觀察有無裂紋、氣泡、雜質等瑕疵;使用卡尺測量外徑、壁厚是否符合圖紙要求。

物理性能測試:按照GB/T相關標準進行拉伸強度、沖擊韌性、環剛度等力學實驗;耐壓試驗驗證承壓能力是否達標。

化學穩定性評估:模擬酸堿環境浸泡試驗,檢驗材料的耐腐蝕性。

密封性檢驗:對連接部位實施氣壓或水壓測試,確保無泄漏發生。

五、儲存與運輸注意事項

合格的PP風管在包裝前應徹底清潔干凈,并用防潮紙或者塑料薄膜包裹保護,避免劃傷表面。堆放時底部放置托盤,層間用木板隔開,防止重壓變形。運輸過程中要固定牢固,避免劇烈震動和尖銳物品碰撞。存放環境應保持通風干燥,遠離熱源火種,以防高溫引起變形甚至火災危險。

綜上所述,PP風管的生產涉及從原料篩選到成品出廠的每一個細節環節,只有嚴格遵守生產工藝規范,執行嚴格的質量控制措施,才能生產出高性能、高品質的產品,滿足各類工程項目的需求。隨著技術的不斷進步和市場需求的變化,持續***化生產工藝,提升自動化水平,將是未來發展的趨勢所在。

更新時間:2025-10-16 15:55????瀏覽:

更新時間:2025-10-16 15:55????瀏覽: