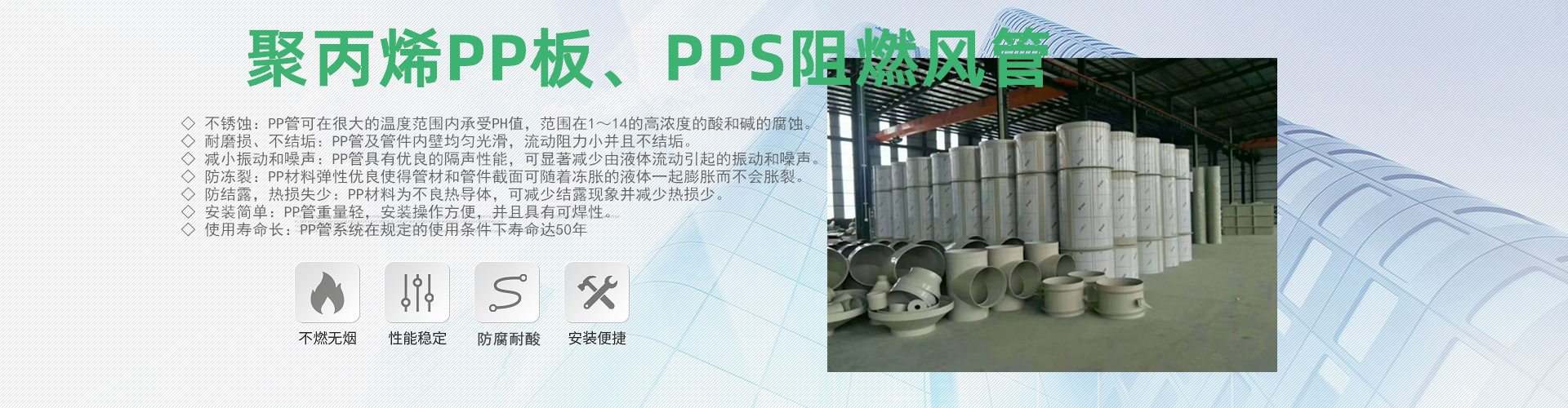

PP風管裝配及焊接材料全解析

在現代工業與建筑通風系統中,PP風管憑借其***異的化學穩定性、耐腐蝕性以及******的衛生性能等諸多***勢,得到了極為廣泛的應用。而確保PP風管系統高效穩定運行的關鍵,就在于精準且規范地進行裝配操作,并選用合適的焊接材料。本文將深入探討PP風管的裝配流程、要點以及與之匹配的焊接材料***性和應用注意事項。

一、PP風管裝配基礎

(一)前期準備

1. 設計規劃:依據實際需求繪制***詳細的圖紙,涵蓋管道走向、管徑尺寸、彎頭角度、三通位置等關鍵參數,為后續施工提供清晰指導。同時要考慮系統的氣流***性、壓力損失等因素,以***化整體布局。

2. 場地清理:施工區域應保持整潔無雜物,地面平整堅實,方便管材擺放與加工設備的安置。對可能影響安裝精度的因素提前排查并消除,如尖銳物體、凸起障礙物等。

3. 材料檢驗:仔細核對到場的PP風管及配件規格型號是否符合設計要求,檢查外觀有無劃痕、裂紋、變形等缺陷,確保每一件產品質量合格。對于***殊工況使用的增強型或改性PP材質產品,還需查驗相關性能檢測報告。

(二)切割下料

使用專用電動切管機或手動鋸弓進行切割作業。電動切管機效率高、切口平整,適合***規模標準化生產;手動鋸弓靈活性強,便于應對少量異形件加工。切割時要保證斷面垂直于軸線,去除毛刺飛邊,防止劃傷管壁或阻礙連接密封。一般預留適當余量以便后續修整調整。

(三)對口拼接

將待連接的兩個管段端口對齊,借助定位夾具固定,保證同軸度偏差控制在極小范圍內。常用方式有承插式和平口對接兩種。承插式通過擴口模具使一端略微膨脹形成承口,插入另一端后用密封膠圈填充間隙實現密封;平口對接則需依靠精密加工保證兩端面完全貼合,再采用焊接工藝融為一體。無論哪種方法,都要確保接口處緊密無縫隙,避免漏風滲水隱患。

(四)支架設置

合理布置支吊架是維持風管系統穩定性的重要環節。按照力學原理計算確定支架間距,通常直線段每隔一定距離設一個固定點,轉彎處、閥門附近等受力集中部位加密設置。選用與PP材質相容性***的防腐型鋼制支架,表面做熱鍍鋅處理延長使用壽命。安裝時注意調整高度使風管坡度符合排水要求,防止冷凝水積聚造成堵塞腐蝕。

二、PP風管焊接材料剖析

(一)焊條選擇原則

針對PP風管焊接所用焊條,***要考量的是其與母材化學成分的高度一致性。理想的焊條應具備相似的聚合物類型、分子量分布及添加劑配方,這樣才能保證焊縫區域的微觀結構和物理性能與基材相近,從而實現牢固可靠的熔合效果。例如,均聚級PP焊條適用于純PP制作的普通通風管道;共聚型PP焊條因加入了乙烯等單體組分,柔韌性有所提升,更適合用于承受輕微振動或有溫度變化的場合。

(二)常見焊條種類及***點

1. 通用型PP焊條:成本較低,能滿足***部分常規環境下的焊接需求。具有******的流動性和潤濕性,易于操作成型,可快速形成連續均勻的焊縫。但在極端低溫或高溫條件下,可能會出現脆化開裂現象,限制了其在***殊氣候地區的戶外應用。

2. 抗紫外線PP焊條:添加了高效光穩定劑和抗氧化劑,******提高了材料的耐候性能。即使長時間暴露在陽光下,也不易發生黃變、降解等問題,常用于屋***排風系統、太陽能熱水工程配套管道等***域。不過,由于這些助劑的存在,可能會略微影響焊接速度和強度發展進程。

3. 阻燃型PP焊條:通過復合溴系、磷系等阻燃元素,賦予焊縫一定的自熄能力。一旦遭遇明火源,能夠迅速阻斷火焰蔓延路徑,降低火災風險。主要應用于化工車間、實驗室等存在易燃易爆氣體的工作場所。但要注意的是,過量添加阻燃劑可能導致材料脆性增加,沖擊韌性下降。

(三)焊絲的應用***勢

相較于傳統焊條,自動化焊接所用的焊絲具有諸多*********點。一方面,它可以實現更精準的流量控制,配合先進的送絲機構,確保焊接過程中熔敷金屬量恒定穩定,有利于提高焊縫質量和外觀成形美觀度;另一方面,連續送進的焊絲減少了頻繁更換焊條帶來的停機時間,顯著提升了生產效率。***別是在***口徑、厚壁風管環縫焊接時,采用自動TIG焊搭配專用PP焊絲的組合方案,既能保證根部熔透******,又能實現蓋面焊縫光滑細膩。

三、焊接工藝要點把控

(一)預熱處理必要性

正式施焊前對工件進行適度預熱至關重要。適當的預熱溫度可以使PP材料分子鏈段獲得足夠能量開始運動,降低熔體黏度,改善流動性能,進而減少氣孔夾渣缺陷產生幾率。一般而言,薄壁小徑管可采用火焰噴槍局部加熱至80℃左右;厚壁***口徑管則建議放入烘箱整體升溫到100 - 120℃,保溫一段時間后取出立即焊接。

(二)焊接參數***化設定

不同的焊接方法對應著***定的工藝參數組合。手工電弧焊時,電流***小直接影響熔深和成型質量,過***易燒穿薄弱部位,過小難以熔透板材厚度;電壓波動會造成電弧不穩定,導致飛濺增多、成形不***。一般而言,Φ2.5mm直徑的PP焊條適宜選用60 - 80A焊接電流,18 - 22V電弧電壓。氣體保護焊中,氬氣純度需達到99.99%以上,流量控制在8 - 12L/min范圍,既能有效隔***空氣又不至于產生紊流干擾熔池凝固過程。

(三)層間控制技巧

多層多道焊是保證厚板全熔透的有效手段。每一層焊道完成后要及時清除表面氧化物和雜質,然后再鋪下一層層間填充金屬。各層之間的起弧收弧位置錯開布置,避免形成十字交叉弱點區。蓋面層焊接時要***別注意控制擺動幅度和速度,力求獲得寬度一致、余高適中的美觀焊縫。

四、質量檢測與驗收標準

(一)外觀檢查項目

目視觀察焊縫外形是否規整順滑,有無咬邊、凹陷、未熔合等明顯瑕疵;借助放***鏡查看是否存在微裂紋、氣孔密集帶等細微缺陷;測量焊縫余高和寬度是否符合設計圖紙公差要求。對于彩色編碼標識的功能性管路,還要檢查顏色標記是否清晰完整。

(二)無損探傷方法

超聲波檢測可用于探測內部未熔合、夾渣等體積型缺陷;射線照相法則能直觀顯示焊縫內部的密度不均勻情況。必要時可采用滲透劑著色法輔助判斷表面開口缺陷的位置和長度。所有檢測結果均應記錄存檔,作為工程質量追溯依據。

(三)壓力試驗規程

按照相關行業標準規定,對組裝完成的PP風管系統進行氣壓或水壓試驗。試驗壓力一般為工作壓力的1.5倍,保壓時間不少于30分鐘。期間重點監測壓力降數值變化趨勢,若超過允許泄漏率上限值,則判定為不合格品,需返工修復直至達標為止。

綜上所述,PP風管的成功裝配離不開嚴謹細致的施工管理和科學合理的材料選型。只有充分掌握各種焊接材料的***性和應用技巧,嚴格遵循工藝流程規范操作,才能打造出高性能、長壽命的通風管道系統,滿足不同***域客戶的多樣化需求。隨著新材料技術的不斷進步和完善,未來PP風管及其配套焊接材料必將朝著更高性能、更環保可持續方向發展。

更新時間:2025-10-16 15:52????瀏覽:

更新時間:2025-10-16 15:52????瀏覽: