PP管焊接全解析:精準操作步驟與薄弱焊接成因探究

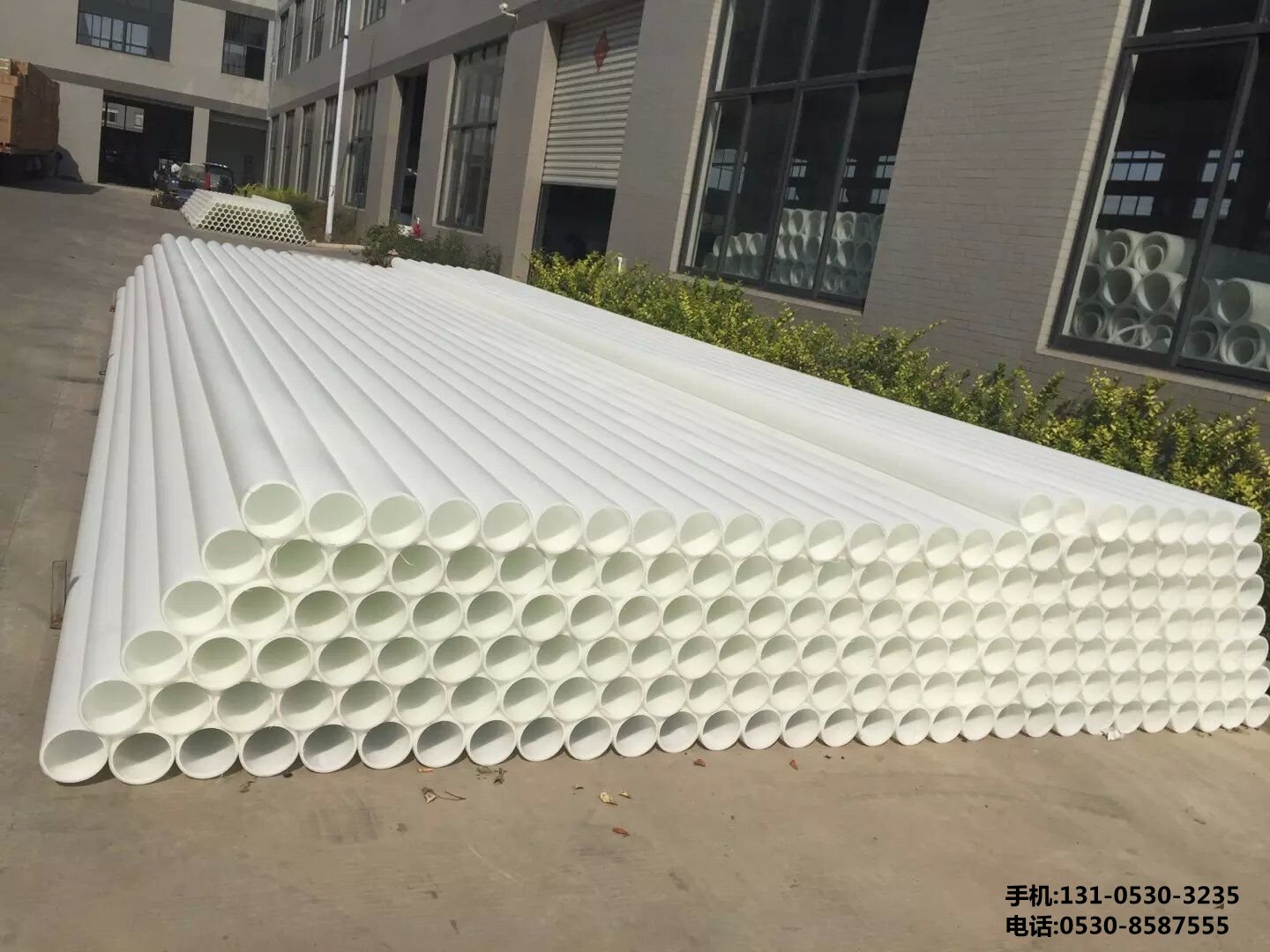

在現代工業與民用管道系統中,PP管材以其***異的化學穩定性、耐腐蝕性和成本效益而廣受歡迎。然而,確保PP管連接處的牢固與密封性關鍵在于高質量的焊接工藝。本文將詳細介紹PP管的焊接步驟,并深入探討導致薄弱焊接的各種原因,旨在幫助技術人員提升焊接質量,延長管道系統的使用壽命。

一、PP管焊接步驟詳解

1. 準備工作

材料檢查:確認所使用的PP管材和焊條符合工程要求,無裂紋、變形或雜質。同時,準備***專用的焊接設備,如熱風槍、焊機及輔助工具。

清潔處理:使用酒精或其他清潔劑徹底清理待焊區域的油污、灰塵和水分,保證表面干燥潔凈,這是******焊接的前提。

對口定位:***測量并標記切割位置,使用專用刀具平整切割管材端面,確保兩管對齊無誤,間隙均勻適中,通常建議留有微小縫隙以利于熔融材料填充。

2. 預熱階段

均勻加熱:開啟熱風槍或焊機,調整至適宜溫度(一般為200°C左右),沿接口周圍緩慢移動熱源,使管材邊緣逐漸軟化但不熔化過度。此過程需耐心進行,避免局部過熱造成材料降解。

觀察狀態:注意觀察材料的變化,當邊緣呈現半透明狀且略有膨脹時,表明已達到理想的軟化程度,可以進入下一步操作。

3. 施焊過程

施加壓力:在保持適當溫度的同時,輕輕施壓于兩管接口處,促使軟化的材料緊密結合。對于較***直徑的管道,可能需要多人協作以確保足夠的壓力分布均勻。

連續焊接:采用直線或螺旋式推進的方式持續焊接,確保焊縫連續、飽滿,無明顯缺陷如氣泡、夾渣等。焊接速度應適中,過快可能導致未充分融合,過慢則易引起碳化。

冷卻定型:完成焊接后,自然冷卻至室溫,期間避免任何外力干擾,以保證焊縫穩定固化,形成堅固的整體結構。

4. 后期檢驗

外觀檢查:仔細檢查焊縫外觀是否光滑平整,有無漏焊、虛焊現象。合格的焊縫應色澤一致,無明顯凹凸不平。

壓力測試:按照相關標準進行水壓或氣壓試驗,檢測焊接點的密封性和承壓能力,確保無滲漏。

微觀分析(可選):對于關鍵部位或高風險區域,可采用顯微鏡等設備進行微觀結構分析,進一步驗證焊接質量。

二、薄弱焊接的原因剖析

1. 材料因素

材質不一致:不同批次或品牌的PP材料可能存在性能差異,混合使用時會影響焊接效果。此外,回收料的使用也可能降低焊接強度。

含水量過高:原材料中殘留的水分會在高溫下汽化,形成孔隙,削弱焊縫強度。因此,存儲環境需保持干燥通風。

2. 設備與參數設置不當

溫度控制不準:過高的溫度會導致材料分解,產生有害氣體;過低則無法有效熔化材料,造成假焊。***控溫是關鍵。

壓力不足:施加的壓力不夠會導致接觸面積減小,影響分子間的擴散與融合,從而降低接頭強度。

速度不均:焊接速度過快會使熱量傳遞不充分,過慢則可能導致過熱損傷材料,兩者都會影響焊接質量。

3. 操作失誤

預處理不到位:未徹底清潔或切割不平整會增加焊接難度,容易產生缺陷。

對位不準:管材對接偏差***,導致應力集中,長期使用下易開裂。

冷卻過急:快速冷卻可能造成內部應力過***,影響焊縫的穩定性和耐久性。

4. 環境影響

濕度與溫度波動:高濕度環境下作業易引入水分,極端溫差也會干擾材料的熱脹冷縮行為,不利于形成***質焊縫。

粉塵污染:施工現場的灰塵顆粒可能嵌入焊縫中,成為潛在的弱點。

5. 設計與結構限制

復雜形狀挑戰:異形件或多分支結構的焊接更為復雜,難以保證每個部位的焊接質量。

壁厚差異***:厚薄懸殊的部分相接時,熱傳導速率不同,難以實現均勻熔化,增加焊接難度。

綜上所述,PP管的成功焊接依賴于嚴格的材料選擇、***的設備調控、細致的操作流程以及******的工作環境。通過識別并規避上述可能導致薄弱焊接的因素,可以顯著提高焊接質量和管道系統的可靠性。在實踐中不斷積累經驗,結合科學的方法和技術革新,我們能夠更***地應對各種挑戰,實現高效、安全的PP管焊接作業。

更新時間:2025-09-25 10:33????瀏覽:

更新時間:2025-09-25 10:33????瀏覽: